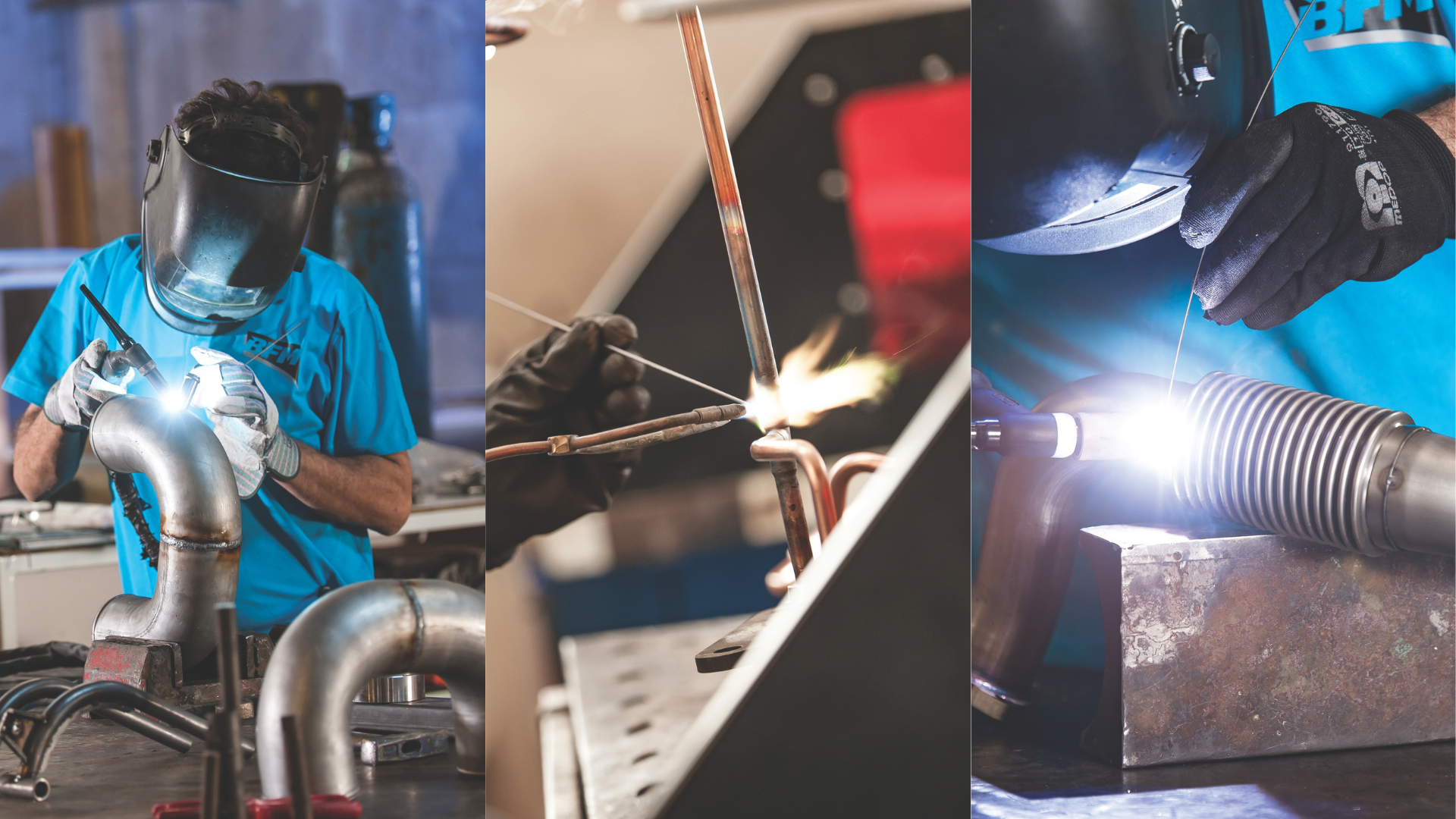

Kaynaklı İmalat

Kaynaklı İmalat Prosesi

Kaynaklı imalat, metal parçaların yüksek dayanımlı ve kalıcı bir şekilde birleştirilmesini sağlayan en önemli üretim yöntemlerinden biridir. Bu yöntem, otomotivden savunma sanayine, inşaattan mobilya üretimine kadar geniş bir kullanım alanına sahiptir. Kaynaklı imalat sayesinde karmaşık formlar, dayanıklı ve uzun ömürlü ürünlere dönüştürülür.

Kaynaklı İmalat Aşamaları

Tasarım ve Hazırlık

Birleştirilecek parçaların ölçüleri ve kaynak yöntemleri belirlenir. CAD/CAM tasarımlarıyla üretim planlaması yapılır.Malzeme ve Ekipman Seçimi

Kullanılacak malzemenin cinsi (çelik, paslanmaz çelik, alüminyum vb.) ve kalınlığına göre uygun kaynak yöntemi seçilir.Kaynak Yöntemleri

MIG/MAG Kaynağı: Seri üretime uygun, hızlı ve verimli yöntem.

TIG Kaynağı: Estetik ve yüksek hassasiyet gerektiren işlerde kullanılır.

Ark Kaynağı (Elektrot Kaynağı): Çeşitli kalınlıktaki metallerin birleştirilmesinde kullanılır.

Punto Kaynağı: Sac metal parçaların birleştirilmesinde tercih edilir.

Kaynak Uygulaması

CNC kontrollü veya manuel kaynak makineleri ile parçalar, belirlenen tekniklere uygun şekilde birleştirilir.Temizlik ve Son Kontrol

Kaynak sonrası çapak alma, taşlama ve yüzey düzeltme işlemleri yapılır. Ardından parça kalite kontrol testlerinden geçirilir.

Kaynaklı İmalatın Avantajları

Dayanıklı ve uzun ömürlü birleşimler

Farklı metal türleriyle çalışma imkânı

Karmaşık formların üretilebilmesi

Seri üretim için verimli çözümler

Estetik ve fonksiyonel birleşim imkânı

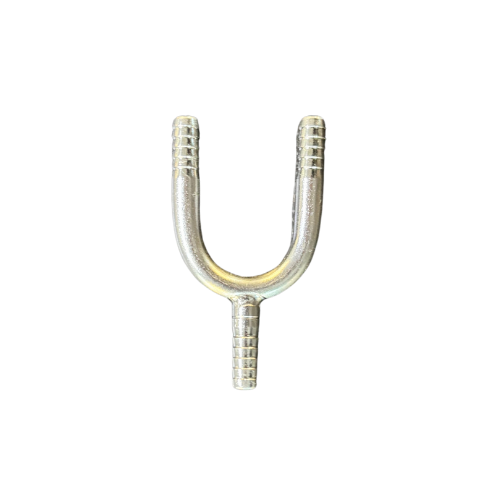

ARA APARAT BAĞLANTI ELEMANI BORU BÜKÜM KAYNAK CNC TORNA ÇAP 6 ÇAP 22

UÇ ŞEKİLLENDİRME KAYNAK BORU BÜKÜM

BORU BÜKÜM UÇ ŞEKİLLENDİRME KAYNAK

DOĞALGAZ BORU HATTI

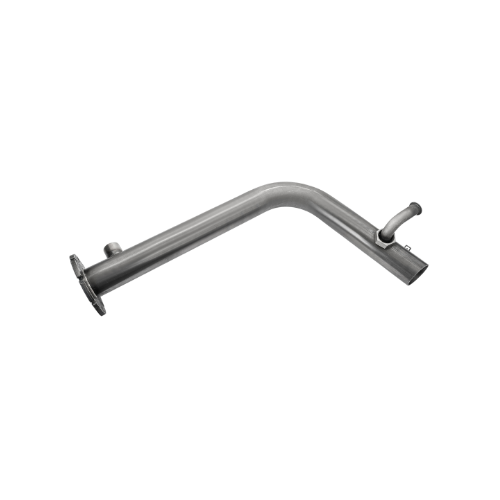

EGZOZ

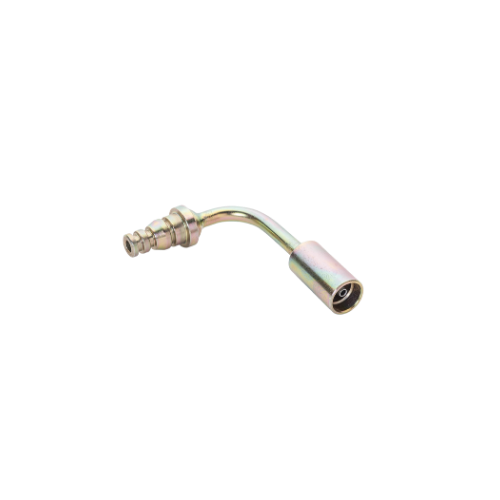

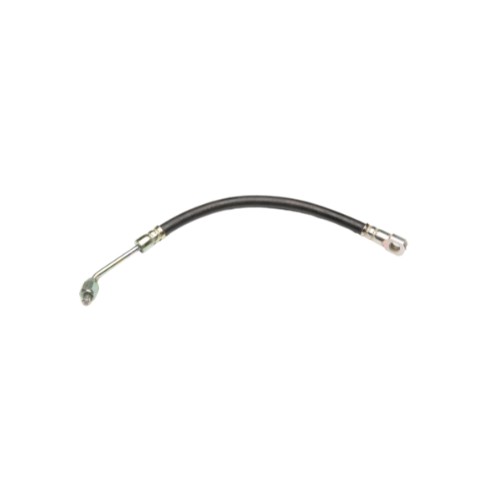

FREN HİDROLİK BORUSU

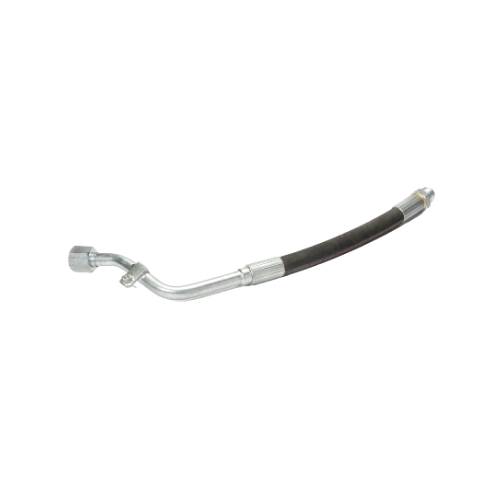

HORTUM PRES

KAYNAK SOĞUTMA ÇIKIŞ BORUSU

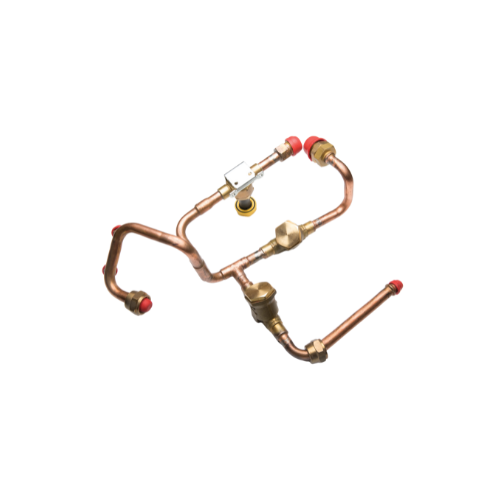

KLİMA DAĞITICI BORU

KLİMA SOĞUTUCU BORU

TRAKTÖR ISI KORUMA KABİNİN CAM

TRAKTÖR ISI KORUMA KABİNİN CAMI

UÇ ŞEKİLLENDİRME KANAL BORU BÜKÜM

YAĞ BORUSU PRES

YAKIT ISITICISI